近日,工业和信息化部发布了《国家推荐发展的重大环保技术装备目录》2023年版。湛清环保申报的“光伏行业含氟废水资源化技术成套装备”成功入选!

“重大目录”由工业和信息化部、生态环境部、科技部联合发起,每三年修订、发布一次。聚焦实现重大技术突破,并已经客户初步验证的环保技术装备,本次入选代表湛清环保含氟废水资源化技术先进性、装备可靠性获得认可。

“光伏行业含氟废水资源化技术成套装备”是湛清环保历经多年研发的先进环保技术装备,解决了光伏电池生产废水污泥产量高、药剂费用大、氟资源浪费等难题,为无废光伏和零碳工厂建设提供了解决方案。

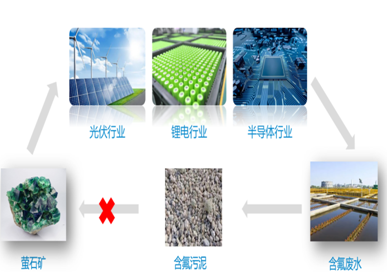

光伏蓬勃发展背景下,可预见的氟资源危机

太阳是地球最大的清洁能源,每年到达地球表面的太阳辐射能约为10^24焦耳,远超人类目前所需的能源总量。随着碳中和碳达峰战略目标的推进,其在我国能源占比会持续攀高。

我国拥有世界上规模最大的光伏产业。仅在建和签约的光伏电池产能就超过1500GW(不完全统计)。在电池片的生产中必须使用氢氟酸。1GW的产能平均每年需要350吨-500吨氢氟酸。至2030年,会有75万吨的氢氟酸排至废水中。

萤石(又称氟石),作为自然界含氟最高的矿物,它是制备氢氟酸的主要原材料,2016年起被列入战略性矿产目录,受到出口管制。目前,萤石高品位矿在国内逐渐稀缺。

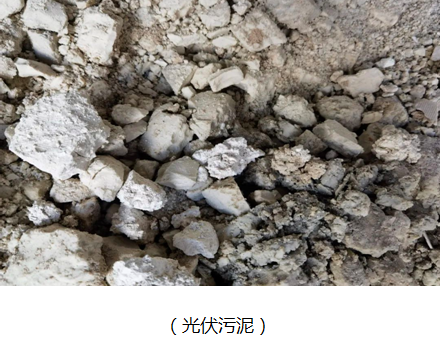

光伏制造业每天产生数百万立方的含氟废水,大多采用传统钙盐沉淀除氟,产生大量含氟污泥,还须投加大量水处理药剂,给光伏企业带来沉重的处理负担。另外的一面是,处置方对于污泥的处理也大多停留在烧制陶粒或用于建材砌块。无法实现氟资源充分再利用。相当于每年有成百上千万吨的高品位萤石被白白浪费。

光伏电池废水处理现状

光伏电池生产过程中使用氢氟酸用于清洗、蚀刻,因此会产生大量的含氟废水,平均1GW产能每天产生1000吨废水,这些含氟废水的传统处理方案,采用两级石灰除氟工艺,存在以下问题:

污泥产量大

1GW电池片日产污泥4-6吨,其储存、运输成本高,且存在环境安全风险。

运行成本高

包含人工、药剂、污泥、电费等,每GW产能每年300万以上废水处理费用。

氟资源浪费

含氟污泥纯度低,只能填埋处理,或者用于低附加值的建筑、冶炼领域。

湛清环保光伏电池废水解决方案

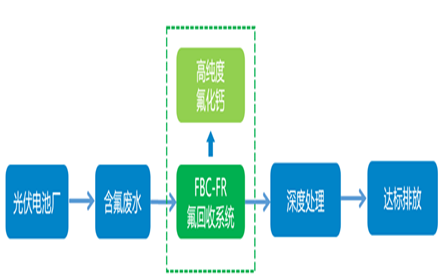

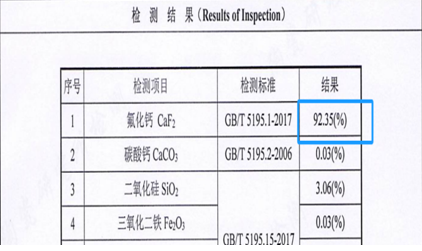

针对光伏含氟废水,湛清环保在传统两级除氟工艺的基础上,增加FBC-FR氟回收系统,可以将废水中的氟离子回收制备成纯度90%以上的高纯度氟化钙,出水经深度处理后达标排放。

该方案回收的氟化钙达到制备氢氟酸的级别,可以实现氟资源的完全循环利用,同时因为氟离子的回收利用,废水处理的药剂投加量和污泥产生量都大幅降低,吨水处理成本显著下降。

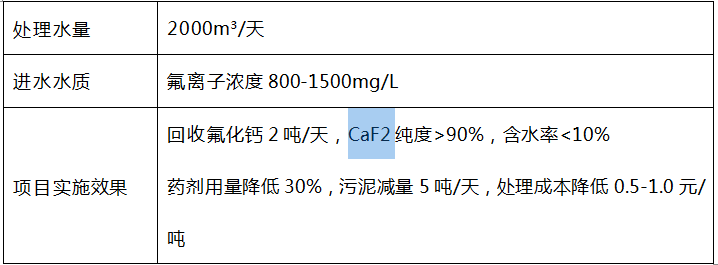

样板项目介绍

氟资源化技术优势

1、制备的高纯度氟化钙(>90%)可用于氢氟酸生产,实现氟元素的全生命周期循环。

1、制备的氟化钙为晶体形式,微观结构与天然萤石矿相同,自然沥干后含水率低于5%,节省了后续运输烘干的成本。

湛清环保核心优势

1、企业人数超过100人,核心团队毕业于清华大学,具备10年以上废水处理及资源化经验。是国家高新技术企业,江苏省专精特新企业、瞪羚企业。

2、针对新能源新材料行业(锂电、光伏、磁材、电子材料等)废水处理具备丰富的工程设计、施工、运维经验,服务客户超过300家。

3、建有江苏省工业废水资源化工程技术研究中心,研发团队超过30人,针对光伏电池废水处理技术持续研发迭代。

4、在昆山、淮安、宜宾三地建有1万平以上的环境材料生产厂、氟化钙加工厂、中试及制造基地,充分支持保障客户的生产运行。

氟资源化市场未来展望

随着我国光伏产业的高速发展,含氟废水的治理与氟资源的回收利用将成为一个不可回避的议题。湛清环保自主研发的FBC-FR流化床技术,通过专利结晶方法将含氟废水转化生成90%以上纯度的氟化钙产品,打通了从污染治理到资源化利用的环保新途径,实现了氟资源全生命周期循环。

该技术在国内率先通过过现场工业化、规模化验证,证明其在降低处理成本、提高资源回收率等方面优于传统技术。考虑到未来我国光伏产业容量,含氟废水的排放量也将大幅增加,湛清FBC-FR技术具有推广应用的巨大市场潜力,将有力促进光伏行业的绿色发展,也为氟资源的可持续利用提供全新的思路。